Mot-clé - photo

bonne année 2013 !

pour cette nouvelle année, nouvelle image d'en-tête à forte valeur symbolique ajoutée ! :o)

les maîtres de l'eau, au service des services, vous souhaitent un très bonne année 2013 !

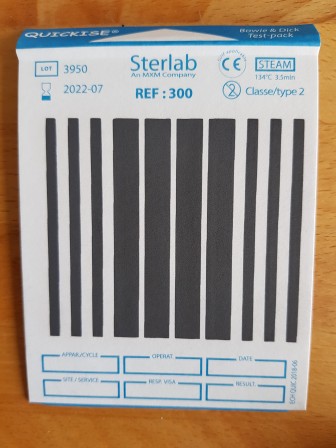

la stérilisation, toujours à vos côtés (même là où vous ne l'attendez pas)...

d'autres voeux sur le blog humour

10000 vues pour les vidéos de stérilisation hopital !

Sterilisation-hopital (61000 visiteurs en 2011, + 36% par rapport à 2010) partage de nombreuses videos sur la stérilisation sur http://www.sterilisation-hopital.com/tag/video.

Serez vous le 10 000ème visiteur à voir celles proposées sur sa chaîne Dailymotion : http://www.dailymotion.com/sterilisation-hopital ?

Si vous souhaitez mieux faire connaître vos videos ou photos sur le thème de la stérilisation, n'hésitez pas à nous les proposer, nous vous aiderons à les diffuser.

Comment la sté a changé ma vie !

Si, vous aussi, vous avez des images de votre joie de travailler en stérilisation, n'hésitez pas à nous les proposer pour publication ;o)

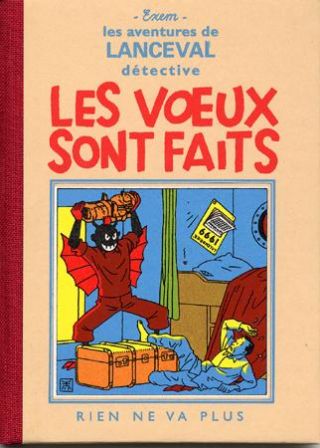

Les voeux sont faits !

Pour finir l'année 2010 avec un peu d'humour et d'autodérision :

Comme, le Dr House, la stérilisation a le plus souvent un décalage certain avec l'activité du bloc opératoire...

confronté à des urgences ORL parfois étranges...

mais quoi qu'il en soit, à la fin de l'année :

8 juin 2010, 10H10

Bon anniversaire Christophe !

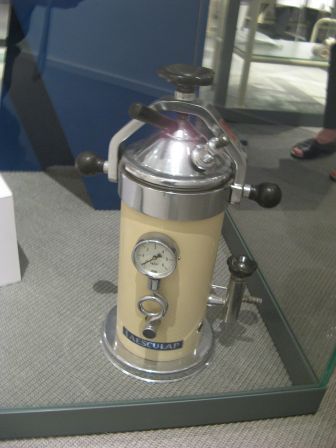

Usine Aesculap, J2

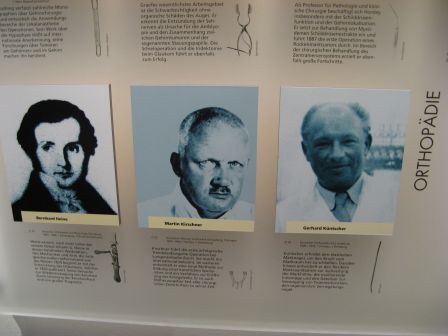

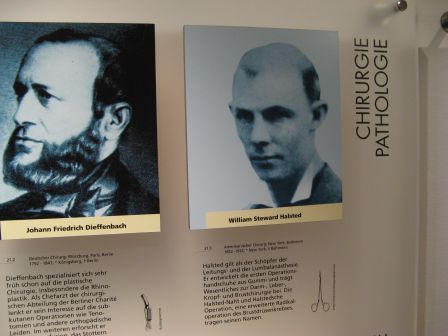

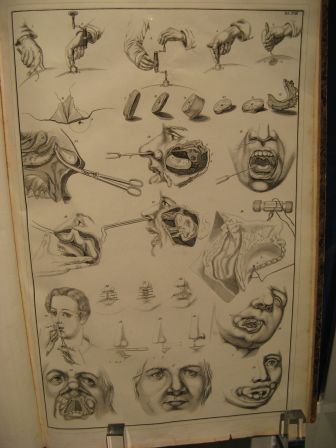

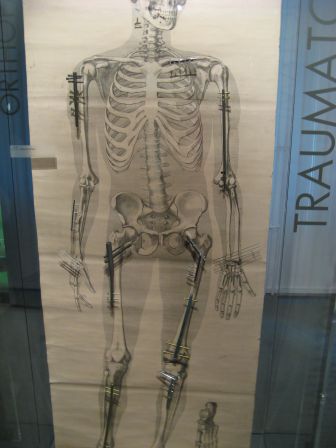

Le deuxième jour de notre séjour à Tuttlingen, nous avons continué la visite de l'usine Aesculap. Au programme, la fabrication robotisée et ultra-moderne de prothèses pour l'ensemble de la planète et le tout nouveau centre d'expédition mondial. Impressionnant ! Nous avons également visité le musée de la chirurgie, organisée autour de l'hygièene (avec donc quelques autoclaves), de l'anesthésie et de l'instrumentation chirurgicale depuis les origines dont voici quelques images :

Et les photos des concepteurs d'instruments qui partagent notre quotidien : Alfred Hegar Ernst Wertheim, William Steward Halsted, Theodor Kocher, Bernhard von Langenbeck, Jules Péan...

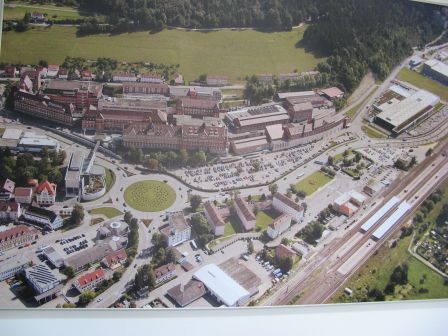

L'usine Aesculap de Tuttlingen

A Tuttlingen, Aesculap a historiquement et fonctionnellement une place privilégiée  . Regardez par exemple ce bus municipal :

. Regardez par exemple ce bus municipal :

La première journée, nous avons été accueillis à l'Aeculapium

.

.

Evidemment, certaines ont été plus sensibles que d'autres à cette entrée dans le temple de l'instrumentation... ;o)

L'histoire, la politique économique, sociale, environnementale et la démarche qualité de l'entreprise B.Braun Aesculap nous ont été exposées. Nous avons visité l'usine de fabrication d'instruments chirurgicaux (un savoir-faire technique manuel qui m'a personnellement beaucoup impressioné), les laboratoires de contrôle pour l'approvisonnement de l'ensemble des usines du groupe dans le monde. Pas de photos malheureusement. Nous avons également parcouru le show-room Aesculap, avec la majeure partie des références d'instrumentation, un rêve pour qui apprécie les beaux intruments.

"Aesculap-Werke aus Wikipedia, der freien Enzyklopädie

Aesculap AG, Tuttlingen Unternehmensform Sparte der B. Braun Melsungen AG Gründung 1867 als Produktionswerkstatt für chirurgische Instrumente Unternehmenssitz Tuttlingen, Deutschland Unternehmensleitung

* Hanns-Peter Knaebel, Vorstandsvorsitzender

Mitarbeiter

rund 8.500 (2009)1 Umsatz

1.098,2 Mio. EUR (2008)2 Branche Medizintechnikunternehmen (Chirurgische Instrumente) Website

www.aesculap.de

Die Aesculap AG ist das größte Unternehmen Tuttlingens und stellt Medizinprodukte und Medizintechnik, speziell für die Chirurgie her.

Aesculap ist eine Sparte des B. Braun-Konzerns. Der Umsatz der Sparte Aesculap erreichte im Geschäftsjahr 2008 1.098,2 Millionen Euro, eine Steigerung von 7,3 Prozent gegenüber dem Vorjahr (29,0 % vom Gesamtumsatz).

Das Produktprogramm reicht von der allgemeinen Chirurgie über die Arthroskopie und Orthopädie (Gelenkimplantate, Osteosynthese, Motorensysteme) bis hin zu den Spezialdisziplinen Mikro-Neurochirurgie, Wirbelsäulenchirurgie, Herz-Thorax-Gefäßchirurgie, Kieferchirurgie, Gynäkologie, Abdominalchirurgie, Urologie und HNO. Inhaltsverzeichnis

* 1 Geschichte

o 1.1 1867 bis 1914

o 1.2 1914 bis 1946

o 1.3 1946 bis 1999

o 1.4 1999 bis heute

* 2 Weblinks

* 3 Einzelnachweise

Geschichte

1867 bis 1914 Firmengebäude am Bahnhof Tuttlingen

1867 richtete Gottfried Jetter eine Werkstatt ein und begann mit der Herstellung chirurgischer Instrumente und legte damit den Grundstein für das heutige Unternehmen AESCULAP. 1873 stellte Jetter mit anderen Tuttlinger Messerschmieden seine Produkte auf der Wiener Weltausstellung aus. Bis 1878 stieg die Belegschaft auf 120 Mitarbeiter.

1887 machte Jetter seine beiden Schwager Wilhelm und Karl Christian Scheerer zu gleichberechtigten Teilhabern. Die Firma hieß nun Jetter & Scheerer. 1889 wird in Berlin die erste Filiale eröffnet und gleichzeitig wurde der Schlangenstab mit Krone als Warenzeichen eingetragen. 1893 wurde die Zweigniederlassung in New York City gegründet. Die Umwandlung der Firma in Aktiengesellschaft für Feinmechanik vormals Jetter & Scheerer wurde 1895 vollzogen. Im selben Jahr wurde die Eröffnung einer Vertretung in London gegründet. Von 1898 bis 1899 wurde die bis heute existierende neue Fabrik am westlichen Stadtrand Tuttlingens gebaut. 1899 wird der Markenname AESCULAP angemeldet. 1914 betrug der Versandumsatz 5,3 Mio Mark. 1.751 Mitarbeiter waren beschäftigt.

1914 bis 1946

Während des ersten Weltkriegs wurde die Produktion teilweise auf Kriegsmaterial umgestellt. Durch Einberufungen ging die Belegschaft auf rund 1.000 zurück. Trotzdem wurde 1915 das Werksareal für das 50-jährige Bestehen von 1917 ausgebaut. 1923 fand ein weiterer Ausbau des Werksareals mit Bau von Werkswohnungen und einem Gleisanschluss statt. 1929 erreichte die Expansionsphase mit 7,6 Mio Mark Versandumsatz, 1.800 Mitarbeitern und einer Exportquote von 73,14 % ihren Höhepunkt. Ab 1939 wurde der Umsatz nach der Depression durch die Weltwirtschaftskrise durch deutsche Militäraufträge gesteigert: Das Unternehmen wurde im Zweiten Weltkrieg zur Produktion von Munitionsteilen eingesetzt. Von 1945 bis 1946 war das Werk durch französische Truppen besetzt.

1946 bis 1999

Das Unternehmen kämpfte in den 1950er Jahren ums Überleben. Erst weit in die 1960er Jahren erholte sich das Unternehmen wieder von den Einschnitten des Zweiten Weltkriegs, erst in den 1970er Jahren wurde von den Hauptgebäuden der Kriegs-Tarnanstrich entfernt. 1969 wurde die "Aktiengesellschaft für Feinmechanik" in "AESCULAP-Werke Aktiengesellschaft vormals Jetter & Scheerer" umfirmiert. Als Reaktion auf Billigprodukte aus Pakistan eröffnete Aesculap 1973 eine Produktionsstätte in Penang, Malaysia. Dort arbeiten 179 Mitarbeiter. Der Umsatz stieg so um 18,2 % auf 87,9 Mio DM. 1976 wurde B. Braun Melsungen AG Mehrheitsaktionär. Ein Jahr später wurde die AESCULAP Instruments Corp. in South San Francisco gegründet. 1983 wurde Michael Ungethüm, bisheriger Forschungsvorstand von Aesculap, zum Vorstandsvorsitzenden ernannt, der maßgeblich an der Modernisierung des Unternehmens mitwirkte.

Nach der Gründung 1986 der AESCULAP Japan Co. Ltd. in Tokio hatte der Konzern 2.676 Beschäftigte.

In den folgenden Jahren wuchs der Konzern weiter: Meditec, eine Laser-Firma, und zwei Chirurgie-Hersteller in England kamen hinzu. Die Firma hieß nun AESCULAP AG. 1994 wurde der Anteilsbesitz der B. Braun Melsungen AG auf deren 100%ige Tochtergesellschaft B. Braun Surgical GmbH (BBS), Melsungen, übertragen. Drei Jahre später wurde die ehemalige Aesculap AG durch Eintragung im Handelsregister Tuttlingen am 17. März 1997 formwechselnd in die AESCULAP AG & CO. KG umgewandelt.

1999 bis heute

Der Anteilsbesitz der B. Braun Surgical GmbH wurde auf rund 99,5 % gesteigert, womit eine komplette Einbindung von Aesculap in B. Braun stattfand. Im Jahr 2001 eröffnete das Unternehmen als bislang letzte Erweiterung die sogenannte Benchmark Factory. Im Jahre 2008 wurde die Eintragung im Handelsregister Stuttgart formwechselnd in die AESCULAP AG umgewandelt.

Aesculap-Werke Un article de Wikipédia, l'encyclopédie libre Aller à: Navigation, Recherche Aesculap AG, Tuttlingen la structure des entreprises Division des B. Braun Melsungen AG Fondateur 1867 comme un atelier de production pour les instruments chirurgicaux Siège social Tuttlingen, Allemagne Gestion

* Knaebel Hanns-Peter, Chef de la direction

Employé

8500 (2009)1 Chiffre d'affaires

1098200000 EUR (2008)2 Affaires Compagnie médicale (Instruments chirurgicaux) Site Web

www.aesculap.de

Le Aesculap AG est la plus grande entreprise Tuttlingen et fournit des Dispositifs médicaux et MédicalSpécifiquement pour le Chirurgie il ya.

Aesculap est une division de B. BraunGroupe. Les ventes de la division Aesculap a atteint 1,0982 milliards € en 2008, soit une augmentation de 7,3 pour cent par rapport à l'année précédente (29,0% du total).

La gamme de chirurgie générale à l'arthroscopie et Orthopédie (Prothèses articulaires, ostéosynthèse, les systèmes à moteur) pour les disciplines spéciales des micro-neurochirurgie, la chirurgie du rachis, les maladies cardio-thoracique chirurgie vasculaire, chirurgie maxillo-faciale, Gynécologie, Chirurgie abdominale, Urologie et ENT. Contenu

* 1 Histoire

o 1.1 1867-1914

o 1.2 1914-1946

o 1.3 1946-1999

o 1.4 1999 à aujourd'hui

* 2 Références

* 3 Références

Histoire

1867-1914 Société de construction sur Bahnhof Tuttlingen

1867 prévoyait Gottfried Jetter un atelier et a commencé la fabrication d'instruments chirurgicaux et ainsi posé la première pierre de l'entreprise actuelle Aesculap. 1873 Jetter placés avec d'autres couteliers Tuttlingen ses produits à la Convention de Vienne exposition mondiale OUT. Jusqu'en 1878, l'effectif est passé à 120 employés.

Jetter 1887 que son frère William et deux Karl Christian Scheerer à devenir des partenaires égaux. La compagnie est maintenant appelée Jetter & Scheerer. En 1889, Berlin La succursale a ouvert ses portes dans le même temps, la couronne serpent avec une marque enregistrée. En 1893, la branche New York City fondée. La transformation de la société en Société pour l'ingénierie de précision précédemment Jetter & Scheerer a été achevée 1895e Dans la même année a été l'ouverture d'une représentation dans Londres fondée. De 1898 à 1899, la nouvelle usine construite à ce jour existe à la périphérie ouest de Tuttlingen. 1899 est le nom de marque AESCULAP enregistré. 1914 a été l'expédition 5,3 millions de ventes marque. 1751 personnes étaient employées.

1914-1946

Au cours de la Première Guerre mondiale la production a été partiellement transformé en matériel de guerre. Grâce à des réunions du personnel a été d'environ 1.000. Néanmoins, en 1915, la zone de travail pour le 50e anniversaire de 1917 a été élargie. 1923, une nouvelle extension de la zone de travail a été sur la construction de logements d'entreprise et une liaison ferroviaire à la place. 1929 a atteint la phase d'expansion, avec des recettes de transit 7,6 millions marques, 1.800 employés et un quota d'exportation de 73,14% son apogée. A partir de 1939, les ventes de la dépression après la Dépression renforcée par des contrats militaires allemands: La société a été créée pendant la Seconde Guerre mondiale pour la production de pièces de munitions. De 1945 à 1946, l'usine a été occupée par les troupes françaises.

1946-1999

La société lutté pour la survie dans les années 1950. Ce n'est que dans les années 1960, l'entreprise récupérée par les réductions de Seconde Guerre mondiale, Jusqu'aux années 1970, a été retiré des bâtiments principaux du camouflage de guerre. En 1969, la "Société pour la mécanique de précision» dans «AESCULAP-Werke Aktiengesellschaft a été renommé autrefois Jetter & Scheerer. En réponse à Bon marché à partir de Pakistan Aesculap a ouvert une usine de fabrication à Penang en 1973, Malaisie. 179 employés y travaillent. Le chiffre d'affaires a augmenté de 18,2% à 87,9 millions de DM en 1976 Melsungen AG B. Braun actionnaire majoritaire. Un an plus tard, le AESCULAP Instruments Corp. dans South San Francisco fondée. 1983 Michael monstre, Ancien directeur scientifique d'Aesculap, nommé chef de la direction, qui a aidé rôle clé dans la modernisation de la société.

Après sa création en 1986 de AESCULAP Japan Co. Ltd. dans Tokyo le Groupe avait 2676 employés.

Dans les années suivantes, le Groupe a continué de croître: Meditec, une société de laser, la chirurgie et deux-producteur Angleterre ont été ajoutés. La compagnie est maintenant appelée Aesculap AG. En 1994, l'actionnariat de la B. Braun Melsungen AG sur son détenue à 100% filiale B. Braun Surgical GmbH (BBS), a été transféré Melsungen. Trois ans plus tard, l'ex-Aesculap AG par l'inscription dans Commercial Tuttlingen, 17 Mars 1997 sous la forme change AG AESCULAP & CO. KG convertis.

1999 à aujourd'hui

L'actionnariat de la B. Braun GmbH chirurgicale a été augmenté à près de 99,5%, résultant en une intégration complète de Aesculap en B. Braun a eu lieu. En 2001, il a ouvert à l'extension la plus récente de la soi-disant Benchmark Factory. En 2008, l'entrée dans le Commercial Stuttgart sous la forme juridique Aesculap AG convertis."

Voyage a Tuttlingen, le B.BRAUN AESCULAP tour !

J'ai eu le plaisir d'être invité à Tuttlingen, ville allemande de 35 000 habitants située dans région de Bade-Wurtemberg, par le laboratoire B.Braun.

Im Herzen eines Clusters - im Zentrum der Medizintechnikbranche

Im Herzen eines Clusters - im Zentrum der Medizintechnikbranche

"Das Herz der Medizintechnikbranche...schlägt in Tuttlingen!

Über 400 Medizintechnikunternehmen mit rund 8.000 Beschäftigten arbeiten in Europas größtem Medizintechnikcluster an innovativen chirurgischen Instrumenten und modernsten Implantattechnologien. Die großen und zahlreichen kleineren Unternehmen der Medizintechnikbranche, der Lebensmittel- und Genussmittelherstellung, des Maschinenbaus und aus dem unternehmens-orientierten Dienstleistungsbereich machen Tuttlingen zu einer vitalen Stadt mit rund 21.000 Arbeitsplätzen, täglich 12.000 Einpendlern und gesunden Strukturen.

Eine wichtige Rolle kommt der Stadt Tuttlingen auch als Versorgungszentrum eines Marktgebiets von über 100.000 Menschen zu: Die über 95.000 qm Einkaufsfläche in der Innenstadt und den Handelsgebieten sorgen für Vielfalt beim Einkaufen.

Für viel Atmosphäre sorgt der zweimal in der Woche, montags und freitags, stattfindende traditionelle Markt in der Innenstadt.

Stolz ist Tuttlingen auf das große Bildungsangebot mit mehr als 5.000 Schülern, seinen in Deutschland einmaligen Hochschulcampus und die International Business School Tuttlingen, die einen herausragenden Master of Business Administration anbietet.

Hochschulcampus Tuttlingen

Lebensqualität in Tuttlingen Mit seiner reizvollen Lage an der Donau und der alten Burgruine auf dem mitten in der Stadt gelegenen Berg bietet der Standort genau das richtige Ambiente für ein großzügiges Kulturprogramm. Im Sommer locken Festivals und Veranstaltungen im Grünen, in der kälteren Jahreszeit sorgen die Tuttlinger Hallen für einen geeigneten Rahmen und Räumlichkeiten.

Für die Freizeit bietet Tuttlingen eine breite Palette an Möglichkeiten: Ob eher sportlich im Kanu auf der Donau unterwegs, klassische Konzerte oder das sommerliche Open-Air-Programm – hier kann jeder etwas für sich entdecken.

Wer nach Tuttlingen kommen möchte, kann das schnell über die Autobahn A 81 tun – oder sich im ICE dort hinfahren lassen. Wer den Weg über die Luft bevorzugt, auf den wartet die asphaltierte Landebahn im Gewerbepark Take-off.

Le cœur de l'industrie des dispositifs médicaux ...bat à Tuttlingen!

Plus de 400 société de technologie médicale, avec environ 8.000 employés travaillent dans le plus grand centre de technologie médicale, d'élaboration d'instruments chirurgicaux innovateurs et des technologies de l'implant les plus avancées d'Europe. Les grandes entreprises et de nombreux plus petits dans le secteur médical, de nourriture et de boissons, l'ingénierie mécanique et de l'entreprise axée sur le secteur des services fait de Tuttlingen une ville vivante avec quelques 21.000 emplois, 12 000 usagers quotidiens et structures en bonne santé.

Un rôle important pour la ville de Tuttlingen ainsi que d'un centre d'approvisionnement d'une zone de marché de plus de 100.000 personnes: plus de 95.000 m² de surface de vente au détail au centre-ville et zones commerciales permettent de varier lors de vos achats.

Pour une grande partie de l'atmosphère fournit deux fois par semaine, les lundis et vendredis, a organisé un marché traditionnel dans le centre-ville.

Tuttlingen est fière d'offrir une excellente éducation avec plus de 5.000 étudiants, son campus universitaire International Business School Tuttlingen, unique en Allemagne, offre un exceptionnel Master of Business Administration.

La qualité de vie à Tuttlingen Grâce à sa situation pittoresque sur le Danube et les ruines du vieux château au cœur de la ville située à l'emplacement de montagne fournit juste la bonne ambiance pour un généreux programme culturel. Dans les festivals d'été et d'événements en plein air, pendant la saison froide, les salles de Tuttlingen fournit un cadre approprié et des locaux.

Pour les loisirs Tuttlingen propose une large gamme de possibilités: plus athlétique dans le canot sur le Danube sur le chemin, concerts de musique classique et de l'été Open-airProgramme - ici vous pouvez découvrir pour tous les goûts.

Qui veut venir à Tuttlingen peut le faire rapidement sur l'autoroute A 81 - ou aller à la CIE de cette façon. Ceux qui préfèrent la voie à travers les airs, sur la piste en dur d'attente pour le décollage dans le parc industriel."

Etaient invités des IBODE de Poissy, Ariane, Isabelle, Marie-Christine, de Saint-Germain, Chantal, Suzanna, Sylvie et le cadre de santé du bloc et trois personnes de la clinique Mathilde de Rouen. Nous avons été accueillis royalement et guidés avec beaucoup de compétence par Nicolas BARTHOD et Oliver AUPETIT, de l'Aesculapium au musée de la chirurgie, en passant par les usines Aesculap

Etaient invités des IBODE de Poissy, Ariane, Isabelle, Marie-Christine, de Saint-Germain, Chantal, Suzanna, Sylvie et le cadre de santé du bloc et trois personnes de la clinique Mathilde de Rouen. Nous avons été accueillis royalement et guidés avec beaucoup de compétence par Nicolas BARTHOD et Oliver AUPETIT, de l'Aesculapium au musée de la chirurgie, en passant par les usines Aesculap

PTH ou prothèse totale de hanche

Une prothèse de hanche est un dispositif articulaire interne qui vise à remplacer l'articulation de la hanche et lui permettre un fonctionnement quasi normal, en tout cas permettant la marche.

video arthrose et prothese totale de hanche

Prothèse de hanche . Chirurgie mini invasive postérieure par François Prigent, Clinique St-Louis, Poissy, prix Sofcot 2006

Une PTH dite de « première intention » est une prothèse posée sur une hanche en principe "vierge", par opposition à

la "reprise de PTH" ou même

"la PTH de reprise" d'une hanche déjà opérée, voire déjà infectée.

Sommaire

1 Histoire des prothèses 1920-1980

1.1 Prothèses de hanches 1920-1980

1.1.1 Les prothèses fémorales

1.1.2 Les prothèses totale de hanche

1.1.3 Les prothèses totales cimentées

1.1.4 Les années 70

1.1.5 La poursuite des prothèses sans ciment entre 1970 et 1980

1.1.6 Début 2000

2 En 2008

3 Grands principes de ce traitement

4 Bilan pré-opératoire

5 Indications

6 Choix de l'implant

7 Planification du geste chirurgical

8 Technique chirurgicale

9 Soins post-opératoires

10 Résultats du traitement

11 Aléas et complications

11.1 Infection

11.2 Luxation

11.3 Lésion nerveuse

11.4 Lésion vasculaire

11.5 Ossifications ectopiques

11.6 Fracture per-opératoire

11.7 Complications tardives

11.7.1 Déscellement de l'implant

11.7.2 Usure du polyéthylène et ostéolyse

11.7.3 Résorbtion de l'os au contact de la prothèse ("stress shielding" au niveau de la tige fémorale)

11.7.4 Fracture péri-prothétique

12 Voir aussi

Histoire des prothèses 1920-1980

Prothèses de hanches 1920-1980

« Tantale servit aux Dieux les membres de son fils Pelops. Les Dieux indignés ressuscitèrent Pelops. Une épaule déjà mangée par Demeter fut remplacée par une articulation d’ivoire » (Ovide,Métamorphose,livre 6,vers 410-415).

Du fond de la mythologie, la première endoprothèse était née.

Au début du vingtième siècle, les chirurgiens orthopédistes sont confrontés à deux types d’atteinte de la hanche: l’arthrose et la fracture du col du fémur. Les conséquences de l’arthrose sont connues. Avec l’usure du cartilage disparaît ce précieux revêtement qui permet le glissement harmonieux de la tête du fémur à l’intérieur de la cavité cotyloïdienne. Pour remplacer le cartilage perdu de nombreux matériaux sont interposés entre la tête du fémur et le cotyle : plâtre, buis, caoutchouc, plomb, zinc, cuivre, or, argent ou fragment de vessie de porc …. Aucune de ces interfaces ne convient : trop fragile, trop mou, trop toxique.

Les premiers résultats convaincants sont obtenus, en 1923, par Smith-Petersen. Ce jeune chirurgien de Boston a déjà fait parler de lui en inventant au début de son internat une nouvelle voie d’abord antérieure de la hanche. Lors de son exercice il extirpe du dos d’un patient un éclat de verre resté en place une année et parfaitement supporté par l’organisme. L’observation de cette réaction lui donne l’idée d’une application orthopédique. Il fait construire de fins moules de verre qu’il interpose entre les deux surfaces de la hanche. Cette lentille de quelques millimètres d’épaisseur « guide le travail de réparation de la nature». Hormis sa fragilité l’inconvénient majeur de cette méthode reste la nécrose de la tête fémorale liée à la section des vaisseaux pendant l’opération.

A la même époque Hey-Groves (1922) propose une autre approche particulièrement intéressante dans les fractures du col. En effet lors de ce traumatisme la vitalité de la tête fémorale est compromise par le cisaillement des minces vaisseaux qui l’irriguent. Il remplace donc la tête dans sa totalité par une sphère d’ivoire de même calibre. Sa fixation est assurée par un manche qui traverse la diaphyse fémorale. La prothèse prend à la fois la place de la tête fémorale et de la surface articulaire qu’elle porte. Cette intervention reste un cas isolé bien que le résultat soit satisfaisant quatre ans après l’intervention.

Les prothèses fémorales

Malgré de nombreuses recherches le matériau idéal solide et bien toléré par l’organisme se fait attendre. Une solution est proposée en 1936 par le Dr. Venable. Après avoir expérimenté de longues années les effets de différents métaux sur l’os celui-ci conclut à la supériorité de l’alliage Chrome-Cobalt-Molibdène pour les applications orthopédiques. Il l’appelle Vitalium.

En 1939 Harold Bohlman reprend les travaux de Venable et met au point la première prothèse fémorale en métal (Vitalium). Celle-ci remplace la tête du fémur et le cartilage qui la recouvre. Cette solution fait disparaître le risque de nécrose rencontrée dans les suites des cupules d’interposition. Cependant une nouvelle question se pose : comment faire tenir cette tête prothétique ? Bohlman choisit de fixer la tête métallique à la corticale externe du col fémoral par un clou. Les deux premières opérations se soldent par un échec ce qui amène Bohlman à verticaliser le clou.

Durant les années qui suivent quelques tentatives voient le jour. Les résultats sont peu concluants et les interventions très peu nombreuses.

Ce sont les frères Judet qui conçurent, en France, en 1946, la première prothèse posée en nombre (les tentatives précédentes étaient < à 10 ). Jean Judet n'avait jamais aimé le blocage de l’articulation (arthrodèse) proposé à l’époque pour soulager les arthroses sévères. Il préférait réséquer la tête fémorale pathologique et articulait le col fémoral dans le cotyle car « en arthrodèsant une hanche douloureuse vous substituez une infirmité à une autre ». À partir de 1946 les deux chirurgiens remplacent la tête retirée par une sphère de même calibre en méthacrylate de méthyle plus connu sous le nom de plexiglas. Celle-ci est fixée sur un pivot traversant de part en part le col du fémur. Dans tous les cas les résultats immédiats sont bons puis décevants dès le moyen terme. Ces échecs sont dus à une intolérance aux débris d’usure de l’acrylique qui sera définitivement abandonné en 1949.

Austin Moore a déjà conçu avec Bohlman en 1940 une méga prothèse métallique peu posée. Le procédé de fixation révolutionnaire qu’il propose pour maintenir la tête fémorale date lui de 1950 :la tête métallique sera portée par une tige fichée dans le canal médullaire du fémur. Depuis cette date la quasi-totalité des implants fémoraux reprendront ce concept de tige intra médullaire.

A cette époque, Moore est le chirurgien de l'Hôpital Psychiatrique de l’état de Columbia, qui dispose de 7000 lits. Les fractures du col du fémur sont fréquentes chez des patients en général âgés, souvent en mauvais état général. Le pronostic de cette lésion est transformé. Quelques jours après l'opération les opérés évoluent dans les couloirs de l'hôpital ce qui est très nouveau. À l'époque la fracture du col du fémur était une cause de mort fréquente chez le vieillard. La prothèse de Moore est en Vitallium. Une fenêtre est pratiquée dans la queue prothétique pour permettre la repousse de l’os. Un trou est placé à la partie supérieure du col. Il sera utilisé, si nécessaire, pour extraire la prothèse.

Au début les poses s’effectuent par voie d’abord antérieure. L’opération est difficile et les résultats médiocres : les luxations sont fréquentes. Moore modifie donc la technique opératoire. Il utilise un abord de plus en plus postérieur que l’on surnommera en clin d’œil « l’abord du Sud » ou voie de Moore. La prothèse fémorale simple prend en charge les pathologies liées à la tête fémorale. Cette solution est très utile pour le traitement des fractures du col du fémur.

Toutefois dans l’arthrose, face à la tête métallique, le cartilage usé du cotyle reste inchangé. Ce traitement nécessite une prothèse totale ou la tête fémorale et le cotyle sont remplacés.

Les prothèses totale de hanche

De l’autre côté de l’Atlantique Mac Kee cherche à résoudre le double problème posé par l’arthrose de hanche. L’usure du cartilage est bilatérale. Les deux surfaces doivent être changées.Son choix se porte sur le métal. La nouvelle tête fémorale roulera dans le cotyle osseux recouvert d’une coque métallique. Suivant son exemple le couple de glissement métal contre métal entre tête et cotyle deviendra la solution proposée pendant de nombreuses années par les concepteurs de prothèses de hanche.

Mac Kee conçoit un premier prototype en 1941 suivi d’une première pose … 10 ans plus tard. Ses recherches se poursuivront 40 ans. Dés ses débuts la fixation à l’os reste le problème principal. La pièce cotyloïdienne est fixée par une grosse vis postérieure inspiré des vis d’arthrodèses de l’époque. La pièce fémorale se fixe à la corticale diaphysaire par une plaque.

En 1951 Mac Kee implanta pour la première fois trois de ces prothèses totales de hanche. Dans deux cas la prothèse est en acier inoxydable et se descelle en moins d’un an. La troisième est en Vitalium, recommandé par Venable depuis 1936. Cet alliage ne présente pas cette tendance si commune au « grippage ». La prothèse resta en place plus de trois ans, avant que le col prothétique ne casse, ce qui redonne l’espoir au chirurgien après toutes ces années de travail.

En 1953, Mac Kee rencontre son confrère Américain, le médiatique Thompson. Celui-ci propose, depuis 1952, un modèle ressemblant à la prothèse de Moore mais sans fenêtre. Il le convint de la fiabilité de la fixation de la prothèse fémorale par une tige intra médullaire.Le modèle suivant comporte donc une pièce fémorale type Thompson avec une tête un peu plus petite pour pouvoir s’articuler à l’intérieur du cotyle prothétique métallique.

Ce modèle est utilisé de 1956 à 1960. 26 personnes seront opérées. Les résultats sont assez satisfaisants à plus de 10 ans. Mais dans 10 cas sur 26 c’est un échec par descellement. À l’époque Mac Kee attribue cette mauvaise tenue des implants aux frottements répétés d’une pièce métallique sur l’autre. Pour résister à cette sollicitation, il cherche a améliorer le système de fixation des implants. La véritable cause de ces descellements ne sera comprise que bien plus tard.

Jusqu’en 1960 Mac Kee propose comme solution au problème posé:

Tige en Vitalium portant une grosse tête fémorale s’articulant dans un cotyle métallique en Vitalium. Tenue des deux composants par fixation mécanique : tige fémorale et grosse vis cotyloïdienne. Les résultats de ce type de prothèse sont inégaux. Malgré les améliorations apportées par Mac Kee Il persiste dans un grand nombre de cas des descellements précoces. À l’époque la cause en est attribuée au frottement ou « grippage » entre les deux pièces métalliques trop contraignant pour la méthode de fixation mécanique des implants.

Ce n’est que bien plus tard, en 1974, que l’on comprendra la raison véritable de ces descellements : l’organisme humain réagit face aux débris d’usure relargués dans la nouvelle articulation. Les macrophages éliminent les particules étrangères et s’attaquent, dans le même temps, à l’os environnant : c’est l’ostéolyse qui ronge l’os et fragilise la fixation prothétique.

Les prothèses totales cimentées

Le professeur John Charnley est à l’origine d’une véritable révolution dans le domaine de la prothèse de hanche.

Après quelques hésitations le concept proposé s’appuie sur plusieurs principes complémentaires et totalement innovants : nouveaux matériaux, fixation au ciment, nouvelle taille de tête prothétique, nouvelle voie d’abord. À partir de 1970 plus d’un million de ses prothèses seront posées et il s’en pose encore.

Pour Charnley la clef de la réussite dépend de la diminution du frottement entre les deux surfaces articulaires responsable du « grippage » si préjudiciable aux prothèses métal-métal. En 1959 il mesure le coefficient de frottement d’une articulation normale et le compare à celui « d’un patin glissant sur de la glace » . Bien sur, l’homme ne sait pas fabriquer des pièces articulées avec des coefficients de friction si faibles, surtout pour des mouvements pendulaires lents et en pleine charge. En parallèle les expériences de Charnley confirment que les fabuleuses propriétés mécaniques de l’articulation viennent du cartilage articulaire et non du liquide synovial.

Dans un premier temps Charnley va donc rechercher un matériau pour remplacer le cartilage détruit dans la coxarthrose. Celui-ci doit offrir le plus petit coefficient de friction possible et être parfaitement toléré par l’organisme. À l’époque c’est le polytétrafluoroéthylène ou Téflon qui remplit ces critères. Charnley développe donc le concept de cartilage articulaire synthétique et recouvre les surfaces articulaires remodelées d’une fine pellicule de ce plastique. Ces minces cupules donnent des résultats immédiats spectaculaires. Hélas, très vite, la tête fémorale luxée puis rabotée pour recevoir la " coquille " de Téflon, subit la même complication qu’avec les cupules de Smith-Petersen : la nécrose ischémique.Les résultats ne sont pas au rendez vous cependant Charnley vient de faire l’expérience d’un nouveau matériau : le plastique.

Charnley s’intéresse alors aux prothèses de Moore qui éliminent ce risque en remplaçant la tête fémorale. Mais celles-ci ont le même défaut que les prothèses des frères Judet : elles se descellent. En s’appuyant sur les travaux du Docteur Wiltse publiés en 1957, Charnley retient la possibilité d’utiliser l’acrylique autodurci comme méthode de fixation prothétique. Cette technique est déjà utilisée par les dentistes. À partir de 1959 ses prothèses de Moore seront fixées avec du polyméthacrylate de méthyle qu’il appellera « ciment à os ». Des dizaines de patients sont opérés et, comme prévu, les résultats sont bien meilleurs que ceux obtenus avec la même prothèse sans ciment. Charnley propose donc de cimenter ses prothèses.

Dans un deuxième temps, afin de protéger le cotyle tout en diminuant encore le coefficient de frottement, il ne fera plus frotter les prothèses de Moore sur le cartilage abîmé mais sur du téflon. Sa prothèse devient totale. Du côté cotyloïdien il reprend alors ses premiers cotyles en Téflon et pose des prothèses que l’on peut qualifier d’hybrides, composées d’un cotyle type « cartilage artificiel » de son invention en face d’un élément fémoral en métal, type Moore, fixé au «ciment à os ». Les résultats sont assez bons… mais le cotyle très fin s’use rapidement et continue à se desceller dans un grand nombre de cas.

En 1960 Charnley décide alors de diminuer encore le risque de descellement en diminuant le frottement entre la pièce fémorale et la pièce cotyloïdienne. Il va s’éloigner du diamètre naturel d’une tête du fémur passant de 41 millimètres à 22 millimètres. La démonstration est mathématique: plus la tête fémorale est petite et moins le frottement est important. C’est la fameuse « prothèse à faible friction » (low-friction arthroplasty). Ce petit diamètre de tête fémorale a un autre avantage : il laisse plus de place pour le cotyle en téflon a l’intérieur de l’os cotyloïdien. L’épaisseur du cotyle peut donc être augmentée.

Toutefois après quelques années la petite tête impose une pression insupportable à la cupule qui s’use beaucoup trop vite. Le chirurgien ne revient pas en arrière. Attaché au principe de la petite tête il préfère un plastique plus solide que le Téflon. Il choisit en 1962 le polyéthylène de haut poids moléculaire.Celui-ci possède un coefficient de friction contre l’acier 5 fois supérieur au Téflon mais sa résistance à l’usure est 500 à 1000 fois supérieure. La prothèse de Charnley sera donc cimentée avec une petite tête métallique de 22 mm roulant dans un cotyle en polyéthylène.

Charnley est proche de sa solution cependant, chez les patients opérés, un nouvel inconvénient se présente : les petites têtes fémorales se luxent plus facilement. Charnley change donc sa voie d’abord et propose une solution spécifique : la trochanterotomie. L’incision est latérale, le grand trochanter est sectionné pour dégager l’articulation. Celui-ci devra être cerclé avec des fils métalliques en fin d’intervention ce qui retend les muscles fessiers, éléments stabilisateurs de la hanche. Cette technique diminue grandement les risques de luxation avec une reprise de l’appui du côté opéré cinq semaines après l’opération.

Charnley propose donc au monde orthopédique une triple solution au problème posé :

Basse friction et donc faible taux d’usure par roulement d’une tête métallique de petit diamètre dans un cotyle épais en plastique polyéthylène. Fixation des composants par un ciment acrylique. Voie d’abord par section de l’os trochantérien pour retendre les muscles fessiers et diminuer les risques de luxations dues au petit diamètre de la tête fémorale prothétique. Ce trépied établi un juste équilibre entre les trois risques : usure, descellement et luxation

Devant les résultats impressionnants de son concitoyen Charnley, Mac Kee commence à cimenter lui aussi ses prothèses en 1960. Il utilise le même ciment. Il fixe l’élément fémoral et l’élément cotyloïdien, ce que ne fait pas Charnley au début. La prothèse utilisée est métal-métal associant un composant fémoral de type Thomson à un cotyle qui perd sa grande vis postérieure du fait de la fixation au ciment.

C’est à cette époque que Farrar rejoint Mac Kee. Le problème principal auquel ils sont confrontés est le conflit entre le large col de la prothèse de Thomson et le bord du cotyle métallique dans les mouvements de grande amplitude. En 1961 le col est affiné. En 1965 l’élément fémoral est redessiné avec un col étroit à section biconcave comme sur la tige fémorale de Charnley.

En 1974, la persistance des descellements est enfin comprise : ce n’est pas la forme de la prothèse qui est en cause, ni le ciment, mais les débris métalliques dûs aux frottements métal sur métal. Cette métallose induit une réaction de l’organisme source du descellement. Comme Charnley, Mac Kee et Farrar décident donc d’abandonner le couple métal-métal pour utiliser une cotyle polyéthylène à haute densité. Après 35 ans de loyaux services le couple métal-métal disparaît du paysage orthopédique dans l’attente du progrès des matériaux.

Toutefois ce changement de couple de friction ne suffira pas. Face aux têtes prothétiques de gros diamètre les cotyles en polyéthylène restent fins. L’usure est bien plus importante. Ceux-ci sont pulvérisés en quelques années. Les petites têtes fémorales de type Charnley permettent une plus grande épaisseur de plastique.

McKee commentait avec esprit en 1982: we always learn more from our failures than our successes

Le Suisse Maurice Müller ne souhaite pas utiliser la voie d’abord proposée par Charnley. Il préfère à la section de l’os trochantérien une voie postérieure de Moore. Cette voie permet à ses patients une reprise de l’appui immédiat alors que la trochanterotomie préconisée par Charnley induit une période de non appui de plus d’un mois.

En contre partie, le risque de luxation s’accroît avec la voie postérieure. Pour y remédier Müller augmente dans un premier temps le diamètre de la tête fémorale de 22 mm. à 32 mm. Le taux de luxation diminue mais l’usure du cotyle polyéthylène est alors plus importante. Le trépied proposé par Charnley doit trouver un nouvel équilibre. À partir de la voie postérieure considérée comme moins agressive un nouveau consensus s’établit entre luxation et usure. Le diamètre de la tête fémorale sera de 28 mm.

La forme de la tige cimentée proposée par Müller est également différente. Cette tige sera surnommée la prothèse « banane » à cause de sa forme. Le cotyle est également en polyéthylène.

Muller propose une variante à la triple solution proposée par Charnley:

Friction faible par roulement d’une tête métallique de diamètre 28 mm dans un cotyle épais en plastique polyéthylène. Toutefois le taux d’usure sera plus important qu’avec une tête de 22mm. Fixation des deux composants par un ciment acrylique comme pour Charnley. Voie d’abord postérieure ce qui permet une reprise immédiate de l’appui.

Les années 70 Au début des années 1970 le monde de l’orthopédie connaît et analyse avec un certain recul, tant temporel que numérique, les résultats de la technique de Charnley. Ils sont bons et même très bons.

La fixation par le ciment résout le problème de la tenue des prothèses de hanche à tel point qu’elle devient obligatoire aux États-Unis à partir de 1972. En association le faible taux de friction entre petite tête métallique et cotyle permet de diminuer l’usure du couple de frottement.

Avant Charnley une prothèse devait durer 5 voire 10 ans, ce qui la réservait aux personnes les plus âgées. Avec Charnley, les prothèses durent souvent plus de 15 ans. Le temps passe. Au début des années 1980 les premiers descellements surviennent.

En occident, des centaines de milliers de prothèses totales de hanche sont posées chaque année. Merle d’Aubigné participe à la diffusion de ce type de prothèse en France à l’Hôpital Cochin où elle sont toujours posées aujourd’hui par la même voie d’abord : la trochanterotomie.

Cependant certains éléments vont progressivement modifier l’utilisation systématique du ciment. Les patients ont changé. Il devient de moins en moins admissible de souffrir d’une maladie de la hanche et les opérés sont de plus en plus jeunes. Le travail demandé à l’articulation artificielle est de plus en plus proche d’une articulation normale avec reprise d’activité en force voire sportive.

« Le ciment acrylique se trouve donc peu adapté à ces nouvelles conditions. L’os humain, surtout chez le jeune sujet, est une structure évolutive en perpétuelle activité de remodelage en fonction des contraintes biomécaniques à la marche et à l’effort. » Jean-Alain Epinette.

La poursuite des prothèses sans ciment entre 1970 et 1980

Durant cette période la prévalence des techniques proposées par Charnley est telle que les initiatives pour s’en éloigner sont peu nombreuses et le fait de personnalités marquantes.

Deux axes de recherches s’offrent à ces chirurgiens : l’exploration de nouveaux types de fixation plus performants que le ciment et celui d’un nouveau couple de friction : la céramique-céramique. Durant cette décennie ce couple prometteur est imaginé et adapté par un seul chirurgien , véritable précurseur, le français Boutin.

La fixation

En 1956, Siwash, un chirurgien soviétique, met au point en URSS la première prothèse totale de hanche à ancrage direct tant pour la tige que pour le cotyle. Très innovante la surface extérieure de la pièce cotyloïdienne comporte trois couronnes d'aspérités tranchantes et fenêtrées en « pétales » ou en « rosace » destinées à l'ancrage osseux direct. Posée pour la première fois en 1956 ce concept, élaboré en URSS, passera inaperçu. Il sera découvert en Europe quinze plus tard.

Entre 1970 et 1980 différentes propositions de fixation de la tige fémorale sans ciment voient le jour : par Judet en France (1971) ; Lord En Angleterre (1974) ; Engh aux États-Unis (1977); Zweimüller en Autriche (1979)

Judet propose en 1971 une prothèse à ancrage direct. Il nomme cet alliage à base de cobalt le porométal parce que les billes qui le recouvrent sont séparées par des pores. Il pose 1611 de ces prothèses jusqu’en 1975, mais de nombreux échecs surviennent dues aux mauvaises caractéristiques mécaniques et métallurgiques des implants. Pourtant le coup d’envoi est donné et de nombreux modèles vont se développer en France.

En Angleterre Lord propose, en 1974, sa prothèse madréporique qui ressemble au corail vivant : le madrépore. Sa surface est composée de billes de 1mm. Malheureusement cette tige présente plusieurs inconvénients : difficultés d’extraction majeures et mauvaise adaptation à long terme os-prothèse ce qui entraîne des douleurs. Ces problèmes ont alors suscité un certain discrédit sur ce type d’implant.

Aux USA, l’utilisation du ciment acrylique en chirurgie est interdit jusqu’en 1967, puis devient obligatoire à partir de 1972. C’est en 1969 que Welsch et coll. commencent un travail de recherche considérable sur la fixation sans ciment. En 1971 naît un revêtement métallique poreux. C'est en 1977 que Engh commence à utiliser ce « porous-coat » sur la tige fémorale de ses prothèses.

En 1979 Zweimüller présente à Vienne une prothèse fémorale dont la particularité est sa forme pyramidale à section rectangulaire. Le principe de fixation est l’autoblocage cortical. La tige en titane présente une rugosité de 3 à 5 microns ce qui améliore la fixation primaire sur l’os. Après 25 ans de recul cette tige sans ciment donne d’excellents résultats à très long terme et est toujours abondamment posée.

Le couple de friction

Les céramiques seront exploitées pour la qualité de la friction céramique sur céramique et pour leur biocompatibilité qui permet un macro-ancrage. C’est P. Boutin, de Pau, qui ouvre la voie en 1970 avec une prothèse totale de hanche dont le cotyle est en céramique et la pièce fémorale en deux parties : une tête en céramique fixée sur un corps en acier.

Comme pour les couples précédents, métal-métal ou métal-plastique, la fixation des deux composants est un souci constant car le cotyle céramique accepte mal le ciment et la fixation de la tête sur la tige métallique, par collage ou vissage, est incertaine . En 1971 le cotyle devient non cimenté. L’ancrage est direct par des reliefs macro-géométriques de 1 mm. En 1975 des plis de surface sont pratiqués sur la tige ce qui permet une implantation sans ciment. En 1977 la tête céramique est fixée sur la tige par un emmanchement conique.

Une anecdote rapporte que cette innovation majeure de P.Boutin serait née de l'observation du système de rotation à faible friction des tourelles des chars Leclerc alors basés dans l'important centre militaire de Pau proche de sa clinique. Cette histoire résume le difficile parcours de la pensée créative : rouages complexes ou simple coup de Pau ?

A l’issue de cette décennie s'ouvre le concept de la fixation sans ciment par traitement de surface ainsi que celui d'un nouveau couple de frottement dit dur-dur.

Début 2000

Les techniques de fixation sans ciment se développent. La tige fémorale a une surface traitée qui permet son intégration à l’os. La solution choisie pour le cotyle est celle d’une coquille métallique impactée dans l’os spongieux : le métal back. Comme pour le fémur, sa surface extérieure est traitée par des minis reliefs qui permettent son intégration à l’os du bassin. Les surfaces de la tige et du cotyle prothétique sont volontiers recouvertes d’un composant primaire de l’os : l’Hydroxyhapatite. Ce fin revêtement accélère l’intégration des pièces métalliques.

De nouveaux couples de friction apparaissent. Le couple céramique-céramique prend son essor. La tête fémorale est fixée sur un cône morse, le cotyle est enchâssé dans une coque métal back. Un autre couple réapparaît depuis quelques années : le métal-métal. En effet grâce aux progrès d’usinage l’usure de ce couple est maintenant très faible.

Avec la bonne résolution des problèmes liés à l’implant certains chirurgiens s’intéressent à l’évolution de la voie d’abord. Ces voies mini invasives par mini incision ont été décrites par voie postérieure : Docteur François Prigent ou par voie antérieure : Docteur Frédéric Laude. . Elles ont un avantage esthétique et surtout fonctionnel car elles épargnent les muscles de la hanche.

Une nouvelle dimension est donnée au respect de l’architecture de la hanche naturelle (notion d'offset). Le choix de la prothèse se fait sur des calques à la fois en longueur mais aussi en largeur. Ces implants s'adaptent à l’anatomie du patient afin de conserver les tensions musculaires inchangées.

En 2008

La prothèse totale de hanche (PTH) est une intervention chirurgicale dont l’efficacité et la régularité des résultats sont remarquables en assurant

le soulagement des douleurs

l’amélioration de la fonction

de la qualité de vie,

La longévité de la prothèse dépend de plusieurs facteurs,

type d’implant

méthode de fixation

technique de pose (donc chirurgien et équipe).

L’excellence des résultats de la prothèse de hanche poussent à étendre les indications de cette opération à des sujets

aux exigences fonctionnelles lourdes

aux problèmes d’anatomie compliqués,

Grands principes de ce traitement

Bilan pré-opératoire

Indications

Choix de l'implant

Planification du geste chirurgical

Technique chirurgicale

Modifications architecturales avant et après la mise en place d'une prothèse totale de hancheUn patient qui a besoin d'une prothèse de hanche en raison d'une destruction de son articulation (traumatique, dégénérative, tumorale, métabolique...) est opéré selon une voie d'abord antérieure ou postérieure.

Dans le cas général, l'intervention, réalisée sous anesthésie générale ou sous rachianesthésie, dure moins de deux heures et le saignement est inférieur à 500 cm³.

Soins post-opératoires

Le patient est en général levé le lendemain en appui total et peut se déplacer avec des cannes béquilles vers le 3°/4° jour post opératoire. Il sort de l'hôpital vers cette date pour retourner à son domicile si les conditions le permettent ou pour être admis dans un centre de convalescents. Il restera sous anticoagulants, le plus souvent sous cutanés, pour 5 semaines habituellement. La durée de réhabilitation pour obtenir les pleins bénéfices de la prothèse et retrouver une marche correcte est habituellement de un mois et demi.

Résultats du traitement

Les résultats fonctionnels des prothèses de hanche sont remarquables : l'immense majorité des patients retrouve une marche quasi normale sans douleur en quelques semaines, et cela pour plusieurs années.

Ce serait - si l'on excepte peut être les grands allongements et les grands déaccourcissements de membres inférieurs en cas de forte inégalité, du point de vue des résultats fonctionnels, par l'ancienneté plus que par le nombre (genoux) la plus remarquable des interventions faites sur l'appareil locomoteur.

Aléas et complications

Infection

L'infection après PTH est heureusement peu commune; de nous jours, le chiffre de 0.5% pour la PTH de première intention est admis en cas de PTH de première intention (Garvin KL et Hanssen AD., 1995), même chez l'obèse.

LE facteur pris isolément le plus important de prévention d'infection précoce serait le recours aux antibiotiques en péri-opératoire (Espehaug B, Engesaeter LB, Vollset SE, et al., 1997).

Une technique opératoire soigneuse, une réduction des allées et venues dans la salle d'opération (personnel néophyte, anesthésiste en nombre insuffisant...), des combinaisons spéciales pour les opérateurs et une circulation d'air à flux laminaire seraient de nature à réduire ce risque d'infection initiale (Garvin KL et Hanssen AD., 1995).

L'infection dite tardive ou à distance de la prothèse serait le résultat de bactérémie.

Les directives de certaines institutions, telles que l'American Academy of Orthopaedic Surgeons (AAOS) sont en faveur de la prescription - au moins au cours des deux années qui suivent la pose de la prothèse - d'antibiotiques de manière préventive à tous les candidats à un geste chirurgical dentaire ou autre susceptible de s'accompagner de bactériémie.

Luxation

La luxation de la prothèse, due à un problème de positionnement de celle-ci,de faiblesse musculaire, de balance des tissus mous lors de la chirurgie, d'anatomie, ou à l'imprudence du patient. Cette complication n'implique pas toujours la reprise. L'abord postérieur est statistiquement un peu plus à risque pour ce genre de complication.

Lésion nerveuse

Lésion vasculaire

Ossifications ectopiques

Fracture per-opératoire

Complications tardives

Déscellement de l'implant

Usure du polyéthylène et ostéolyse

Elles sont en rapport avec les matériaux posés et l'activité du patient, qui est le problème principal mais n'est pas prévisible pour un patient et une prothèse donnée car elle dépend de multiples facteurs. Aussi, il est difficile de donner à un patient une estimation de la durée de vie de sa prothèse. Certes chez les patients de moins de 55 ans ,les patients très actifs physiquement, les patients obèses avec un Indice de masse corporelle élevé sont plus à risque pour un descellement précoce de l'arthroplastie. Les meilleures séries font état de plusieurs dizaines d'années pour le moment, mais surtout chez des patients peu actifs.

Pour pallier ce dernier problème, on a développé des prothèses utilisant des surfaces de frottement différentes du couple original de Charnley métal et polyéthylène, incluant métal-métal ou des céramiques industrielles dont les résultats sont très encourageants

Résorbtion de l'os au contact de la prothèse ("stress shielding" au niveau de la tige fémorale)

Fracture péri-prothétique

© Copyright auteur(s) de Wikipédia Source : Wikipedia Contenu disponible sous GNU Free Documentation License

Service de stérilisation centrale : Lyon, 3ème partie

la zone de chargement et de déchargement des autoclaves Belimed, la zone de lavage chariot, de stérilisation du linge et les locaux techniques :

Service de stérilisation : Lyon, 2ème partie

Le conditionnement, la zone de chargement et de déchargement des autoclaves Belimed...

La stérilisation centrale des Hospices Civils de Lyon

Le projet de grande stérilisation unique ayant été bloqué ces locaux ont été construits en urgence pour attendre la réalisation du projet initial. Ils sont clairs, ont été installés très rapidement mais le Dr Goullet craint qu'ils ne soient très petits pour faire face à la montée en charge du traitement de l'ensemble du matériel des blocs (l'orthopédie, par exempe, n'y est pas encore stérilisée...)

Nous commençons par l'entrée du service de stérilisation, la zone de réception et celle de lavage :

Voyage au pays du Dr Goullet

Trois jours de formation CEFH dense et frutueuse sur les terres du Dr Goullet,

Un goupe très motivé,

de nombreux échanges et une grande impatience de mettre en oeuvre ou d'explorer toutes les idées et pistes évoquées.

Cerise sur le gateau, nous avons eu le plaisir de visiter la nouvelle stérilisation centrale provisoire des Hospices Civils de Lyon, guidés par M. Goullet.

Ce billet est écrit un peu à la va-vite d'un cyber mais, promis, beaucoup d'échos et de photos sur cette session de formation suivront...

"déballage" des 3 nouveaux autoclaves, cadeau de Noël ?

La sensation était effectivement un peu proche de celle de l'ouverture d'un cadeau lors de l'enlèvement des protections de travaux. Je ne sais pas si l'avenir confirmera cette impression fugace. Toujours est-il que le travail en stérilisation centrale est très dépendant le la qualité des équipements et de leur fiabilité. On ne peut donc pas voir notre parc d'autoclaves revenir à cinq unités dans l'indifférence. L'autre aspect est la charge de travail et son organisation sur laquelle il reste encore beaucoup à réfléchir. Mais, ne boudons pas notre plaisir...

Notez quand même que les locaux ont été préalablement vidés et qu'ils vous apparaissent sur ces photos près à subir un grand bionettoyage. L'installation des autoclaves Cisa, notamment, n'est pas encore finalisée et l'état de surface de l'inox des façades n'est pas un modèle de ce qu'il sera lorsque nous serons en production.

La zone de chargement des nouveaux autoclaves :

... avec les autoclaves Lequeux

Notre fameux transbordeur mécanique (ou monte-panier)...

Jacqueline et Virginie posant pour l'occasion :

Les chariots Cisa

La zone de déchargement autoclaves :

« entrées précédentes - page 1 de 2